Sprache auswählen

Fragen Sie einen Experten

Unterstützung bei der Materialauswahl

- Startseite

- Services

- Technische Lösungen

- Unterstützung bei der Materialauswahl

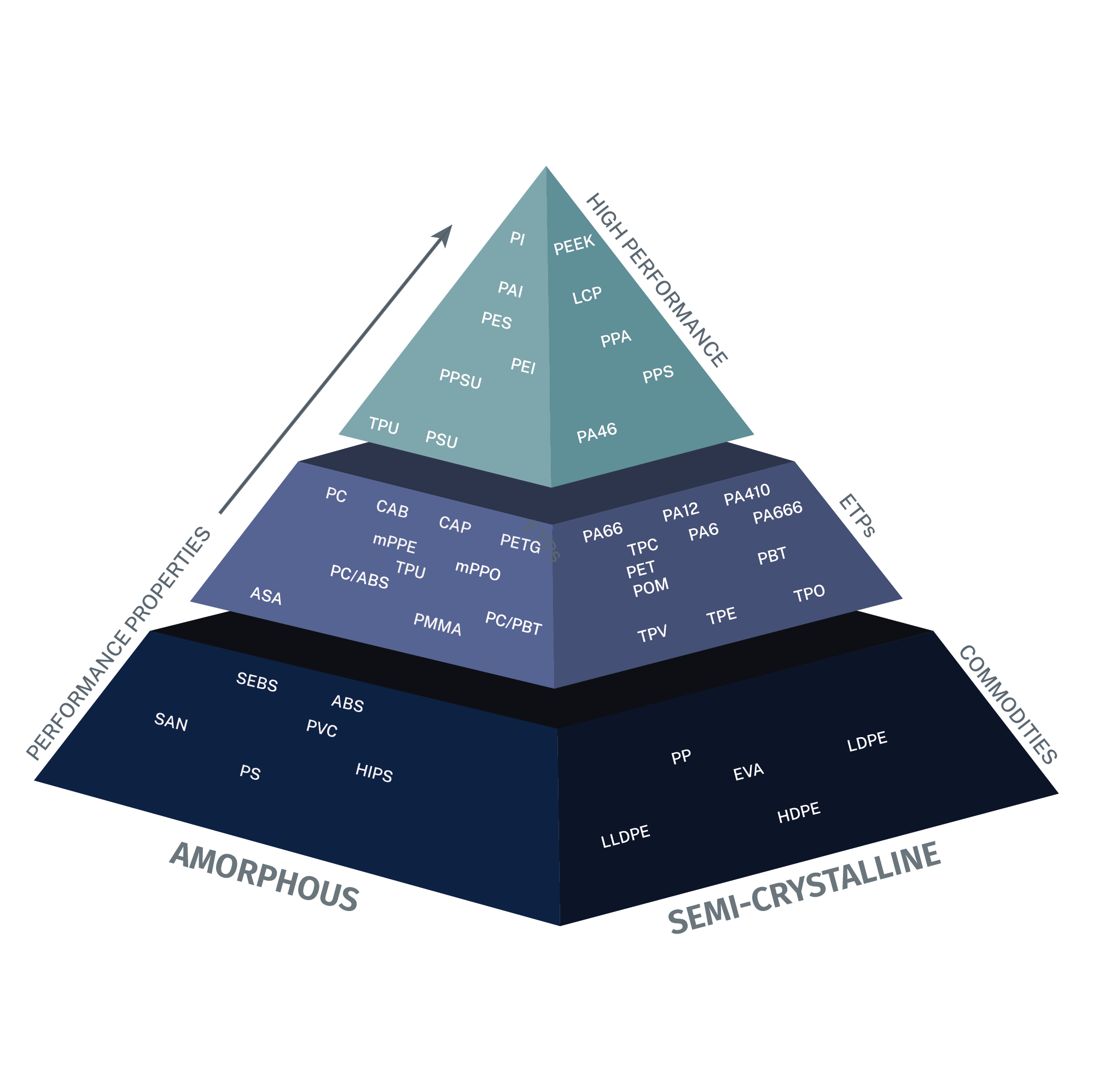

Entwickeln Sie ein neues Produkt? Suchen Sie nach alternativen Produkten? Um das ideale Material zu finden, ist es wichtig, alle Aspekte einer Anwendung zu berücksichtigen. Jedes Teil hat seine eigenen, einzigartigen Anforderungen und erfordert einen disziplinierten und wissenschaftlichen Ansatz bei der Materialauswahl.

Um Ihre Bedürfnisse zu verstehen, gehen unsere Experten Schritt für Schritt vor und helfen Ihnen, das optimale Material zu finden. Eine sorgfältige Analyse des Teiledesigns, der Leistungsanforderungen, des Herstellungsprozesses und der zugehörigen Werkzeuge wird durchgeführt, so dass kritische Anforderungen priorisiert und eingeordnet werden können, was die Auswahl eines optimalen thermoplastischen Harzes ermöglicht.

Das Design eines Bauteils oder einer fertigen Baugruppe wird im Allgemeinen mit dem Ziel definiert, die funktionalen Anforderungen der Anwendung zu erfüllen. Der Entwurf muss jedoch unbedingt überprüft werden, sodass weder beim Herstellungsprozess noch beim Material Versäumnisse vorliegen, die sich nachteilig auf die Leistung des Endprodukts auswirken könnten, und um alle für die Materialauswahl entscheidenden Merkmale zu definieren. Einige allgemeine Kriterien, die zu berücksichtigen sind:

Die sorgfältige Prüfung des Entwurfs und die Vorbereitung und Flexibilität bei Alternativen oder Änderungen während der Materialauswahl sind wichtige Faktoren. Manchmal empfiehlt sich eine Konstruktionsänderung, die den Einsatz eines weniger leistungsfähigen (und preiswerteren) Materials für die Anwendung ermöglicht.

Neben den konstruktiven Überlegungen ist es wichtig, die Leistungsanforderungen für die Endanwendung zu definieren, einschließlich aller ggf. geltenden gesetzlichen oder behördlichen Einstufungen. Zu berücksichtigende Fragen:

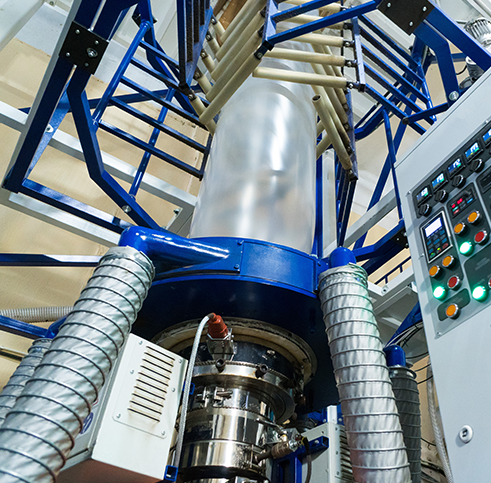

Auch der Herstellungsprozess muss bei der Materialauswahl sorgfältig berücksichtigt werden, damit relevante Details nicht übersehen werden und die damit verbundenen Anforderungen durch das gewählte Material erfüllt werden können.

Es ist wichtig, die Prioritäten zu setzen, welche Materialeigenschaften für eine Anwendung oder ein Bauteil am wichtigsten sind. Um dieses Ziel zu erreichen, müssen die Anwendungsanforderungen überprüft und nach Priorität geordnet werden, so dass die wichtigsten Anforderungen als Richtschnur für den Materialauswahlprozess dienen.

Wenn eine Anwendung beispielsweise ein transparentes Material mit hervorragender Lichtdurchlässigkeit und UV-Beständigkeit für den Außenbereich erfordert, kann die Anzahl der Materialoptionen auf ein einziges Material wie Acryl (Polymethylmethacrylat) beschränkt sein.

Eine andere Anwendung kann ein transparentes Material erfordern, wobei andere funktionelle Eigenschaften weniger wichtig sind. In diesem Fall können verschiedene Materialien in Betracht gezogen werden, wie z. B.:

Die Einstufung und Überprüfung der für die Anwendung wichtigsten Anforderungen trägt dazu bei, dass die geeigneten Materialien für die Anwendung in Betracht gezogen werden, und unterstützt auch das Ziel, kostengünstigere Materialien zu finden, die ebenfalls die festgelegten Anforderungen erfüllen.

Nach der Festlegung und Einstufung der Anforderungen helfen Ihnen unsere technischen Experten bei der Bewertung und dem Vergleich möglicher Materiallösungen für Ihre Anwendung. Bei der endgültigen Auswahl sollten Sie sich an folgenden Kriterien orientieren:

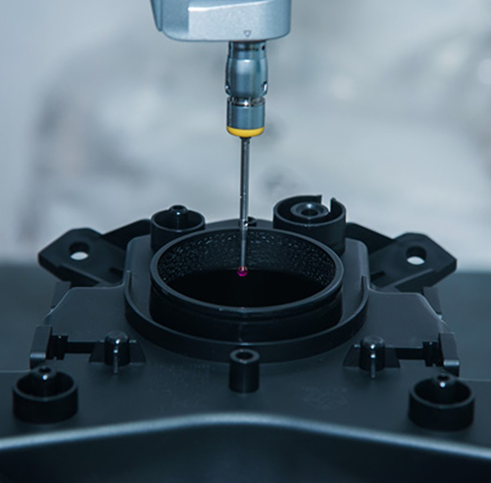

Die Prüfung des tatsächlichen Endprodukts oder der Komponente ist zur Bestätigung notwendig, dass das ausgewählte Material, das Teiledesign und der Herstellungsprozess die für die Anwendung erforderliche Leistung erbringen. Dieser Schritt wird in verschiedenen Phasen des Produktentwicklungszyklus durchgeführt, z. B. bei der ersten Prototypenentwicklung, bei der Produktionsvalidierung oder in beiden Fällen. Unsere Experten können Ihnen beim Erstellen eines Prüfplans helfen, die Prüfdaten für die Feststellung analysieren, ob das Material, das Teiledesign oder das Verfahren Ihren Anforderungen entspricht, und Ihnen bei Bedarf Verbesserungsvorschläge unterbreiten.

Mögliche Prüfschritte zur Bewertung der Endergebnisse: